日本の印刷市場、ようやく“脱グラビア”か…旭化成、低環境負荷の印刷技術を開発

2025.09.26

ビジネスジャーナル

●この記事のポイント

・日本の包装印刷市場は長年グラビア一強だったが、環境負荷の低い水性フレキソ印刷が注目され、普及が模索されている。

・旭化成は真水現像や廃液リサイクル技術を活用し、印刷版と専用装置をセットで提供することで品質と環境対応を両立させている。

・2030年に向け溶剤現像版を廃止する方針のもと、水性フレキソ印刷の普及を進め、日本の印刷業界の構造転換を狙う挑戦が始まっている。

日本の食品・日用品の包装印刷市場は長年「グラビア印刷」が主流だった。しかし、欧米で急速に普及する「フレキソ印刷」の波は、ついに日本にも押し寄せつつある。中でも、環境負荷を大幅に抑えられる「水性フレキソ印刷」が注目を集めている。旭化成は、真水で現像可能な樹脂版や廃液リサイクル技術など独自の開発力で、グラビア一強の日本市場に挑む。品質維持と環境対応を両立させるその挑戦は、印刷業界の未来を変える可能性を秘めている。

●目次

グラビア一強の日本市場に迫る「水性革命」

食品や日用品の包装に欠かせないパッケージ印刷。日本では長らく「グラビア印刷」が主流を占めてきたが、欧米ではすでにフレキソ印刷が半数以上を占める。さらにいま、世界的に注目を集めているのが「水性フレキソ印刷」だ。

旭化成の感光材事業部長・加藤 昭博氏はこう指摘する。

「アメリカやヨーロッパではフレキソ印刷が主流になりつつありますが、多くはまだ溶剤インクです。日本はグラビアからいきなり水性フレキソに挑もうとしており、技術的な難易度は高いですが、その分環境面で大きな意味があります」

旭化成は「マテリアル・住宅・ヘルスケア」の3領域を柱にする総合化学メーカー。その中で感光材事業部は、光で固める特殊樹脂を用いた印刷版を提供している。段ボールやラベル、食品包装フィルムなど生活に密着した用途が中心だ。

1973年に事業化し、現在は世界70カ国以上に製品とサービスを展開。印刷版だけでなく、製版装置や技術サポートを含む「システム」として提供するのが特徴である。

「単に版を売るのではなく、お客様が安定した印刷品質を得られるよう、装置や技術サービスを含めてサポートしています」と加藤氏は強調する。

真水とリサイクル――旭化成独自の技術

水性フレキソ印刷の普及に向けて、旭化成が打ち出す差別化の柱は2つだ。

第一に真水現像。従来は洗剤や溶剤を用いて現像する必要があったが、旭化成は水道水だけで現像できる樹脂板を開発した。

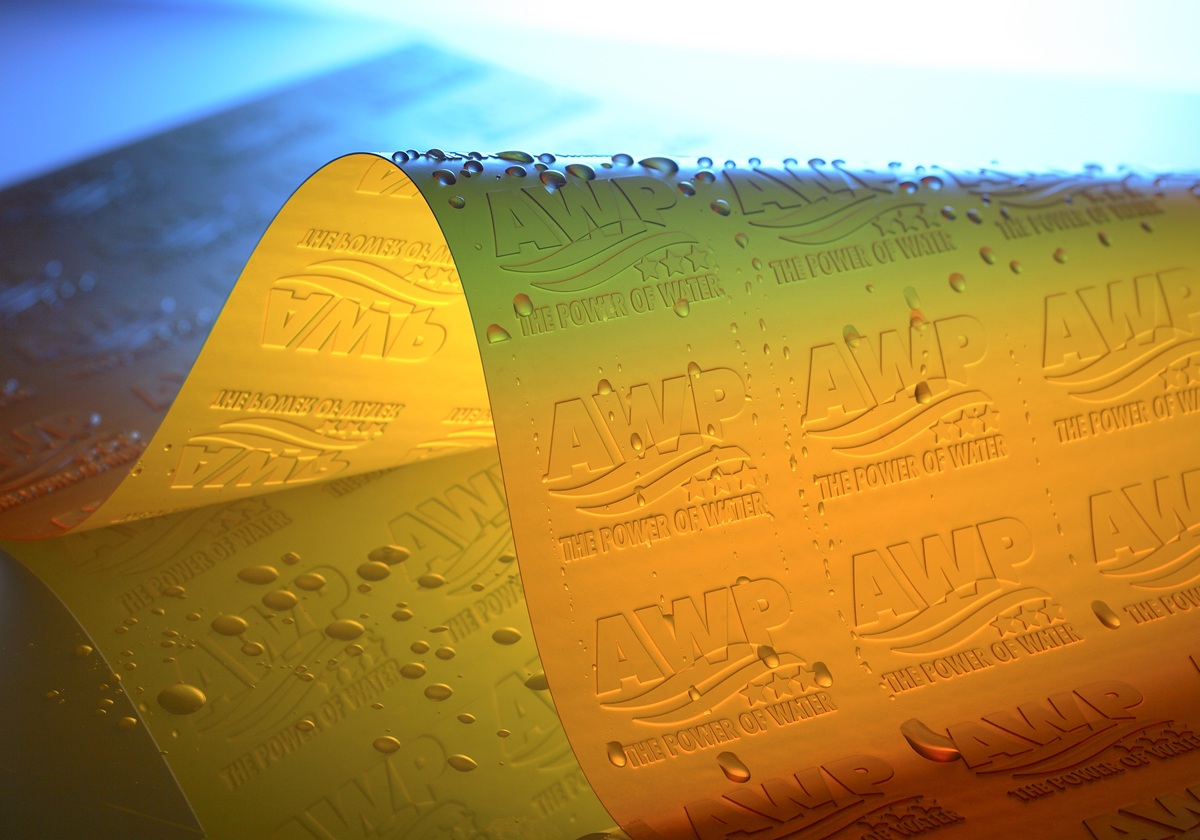

第二に廃液リサイクル。製版工程で出る廃液を90%再利用できる「AWP-LOOPTM」という装置を開発した。

「真水で現像できるという点は他社にない大きな特徴です。また廃液を再利用できることで、環境負荷を大幅に抑えることができます」と加藤氏。

一方で、技術的には難題もあった。水で現像できるなら水性インクに弱いのではないかという懸念だ。

「水で現像できる樹脂板は、水性インクを使えば溶けてしまうと考えるのが自然です」と加藤氏は振り返る。

「そこで我々が培ってきた感光材の技術を活かしました。光で固めることで性質が変化し、水性インクに耐える版を実現できたのです」

さらに、版だけでなく専用装置を含めて開発したことも重要だった。印刷会社がスムーズに導入できるよう、樹脂板と装置の「セット設計」で品質と効率を両立させている。

実際の成果も出始めている。大手ブランド企業と共同で行った実証では、油性グラビアから水性フレキソに切り替え、ほぼ同等の品質で市場投入が実現したという。